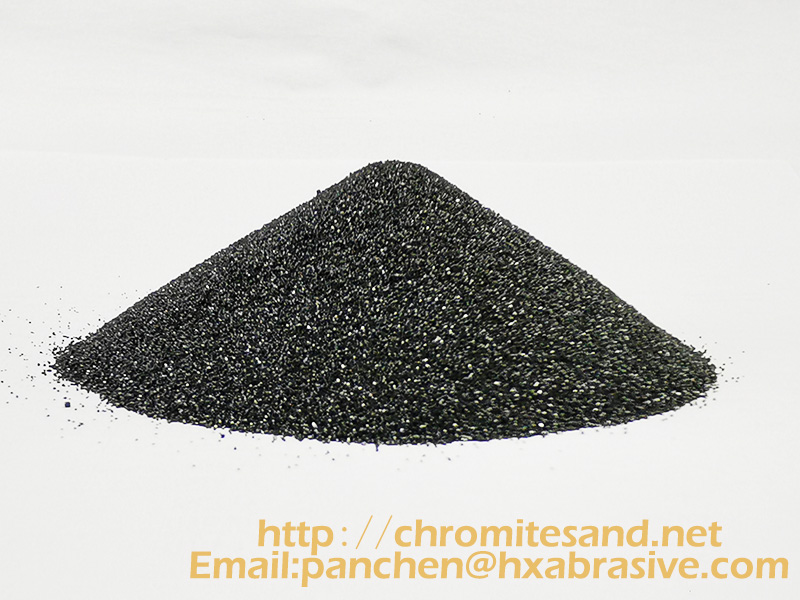

Propiedades de la arena de cromita AFS45-55/AFS50-55

La arena de cromita AFS45-55 / AFS50-55 es una arena de fundición para arena de moldeo, arena de revestimiento y arena de núcleo. Está compuesto de cromo, hierro y oxígeno (fórmula química FeCr2O4). La arena de cromita para fundición obtiene un contenido mínimo de óxido de cromo del 46%. Sus principales propiedades de rendimiento son las siguientes:

1. refractariedad

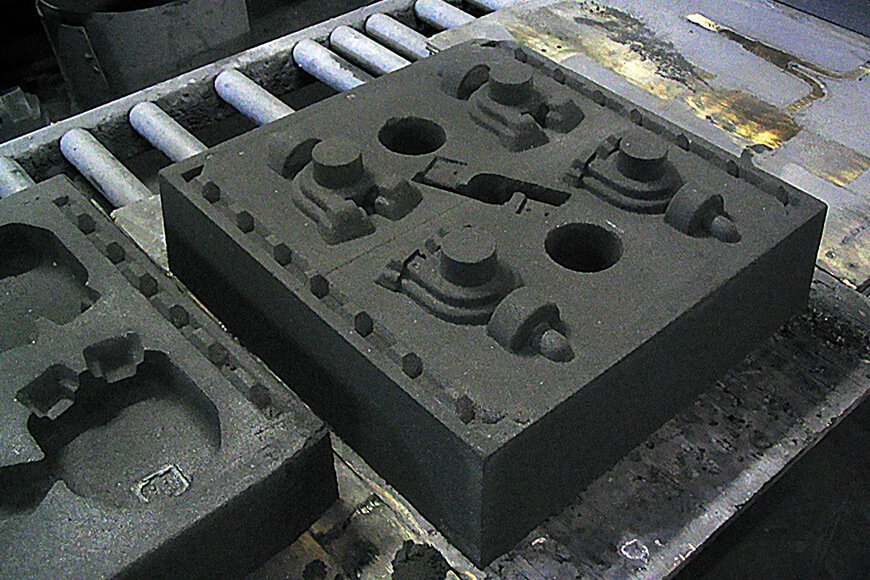

La arena de moldeo y la arena de superficie utilizadas para la fundición deben resistir la alta temperatura del hierro fundido o del vertido de acero. La arena para fundición con baja temperatura refractaria facilita la adhesión a la superficie de la fundición. Esto da como resultado un bajo rendimiento de la pieza fundida y un aumento de los costes de fundición. El punto de fusión de la arena de cromita AFS45-55/AFS50-55 es 2180 °. Y la sinterización en fase sólida se produce por encima de 1800 °. Para la fundición de metales y acero inoxidable, la arena de cromita tiene una gran aplicabilidad para resistir el calor.

2. Estabilidad química

Para la arena de revestimiento y la arena de núcleo que entran en contacto directo con acero fundido, la estabilidad química es muy importante. Si reaccionan con el metal fundido, es fácil provocar que la arena se pegue químicamente, como “esmalte” o defectos de fundición de doble piel. La arena de mineral de cromo de alta calidad tiene requisitos estrictos para el SiO2 en la arena. El proceso de lavado con agua y eliminación magnética controla la sílice (es decir, la piel amarilla) y las impurezas de los sedimentos. Eso puede evitar que las impurezas reaccionen con la pieza fundida.

3. Resistencia de la arena de moldeo.

La resistencia de la arena de moldeo está estrechamente relacionada con la resistencia de la arena original. Para evitar el colapso y la deformación de la arena de moldeo durante el proceso de vertido, la arena de moldeo debe tener una cierta resistencia. Por un lado, la dureza de la arena de cromita es alta, con una dureza de 5,5-6,0. Es similar al de la arena de sílice. También puede mantener una alta resistencia y transpirabilidad cuando se trabaja con aglutinantes como resina fenólica alcalina y vidrio soluble. Por otro lado, el coeficiente de expansión térmica de la arena de mineral de cromo es muy bajo y se puede utilizar para moldear núcleos para evitar la deformación del núcleo de arena causada por la contracción del metal fundido. De este modo previene el desgarro y el agrietamiento de las piezas fundidas.

4. La uniformidad y forma de las partículas.

La resistencia a la compactación y la permeabilidad de la arena de moldeo están estrechamente relacionadas con la forma de las partículas y la distribución del tamaño de la arena original. Durante el proceso de producción, el estándar de tamaño de partícula de la arena de cromita AFS45-55/AFS50-55 sigue los requisitos de finura AFS de la American Foundry Society . Evitar el impacto negativo de que el rango de tamaño de las partículas de arena sea demasiado grande o demasiado pequeño en la fundición.

5. Conductividad térmica

La arena de revestimiento para fundición entra en contacto directamente con el metal fundido y tiene un impacto significativo en el proceso de solidificación y enfriamiento de la fundición. La propiedad más importante de la arena de cromita en comparación con otras arenas de fundición es su conductividad térmica superior. Especialmente para piezas fundidas de paredes gruesas y grandes, la arena de cromita obtiene un rendimiento superior. El uso de arena de mineral de cromo puede mejorar la velocidad de enfriamiento de las piezas fundidas. Mientras tanto, puede mejorar la consistencia de la solidificación de la fundición y evitar grietas y contracción causadas por calentamiento y enfriamiento desiguales.

En resumen, la arena de cromita tiene una alta compatibilidad con diversos procesos de fundición de acero al carbono, acero inoxidable, hierro fundido, acero fundido, acero aleado y otras piezas fundidas.