Ventajas y usos de la arena de cromita para fundición

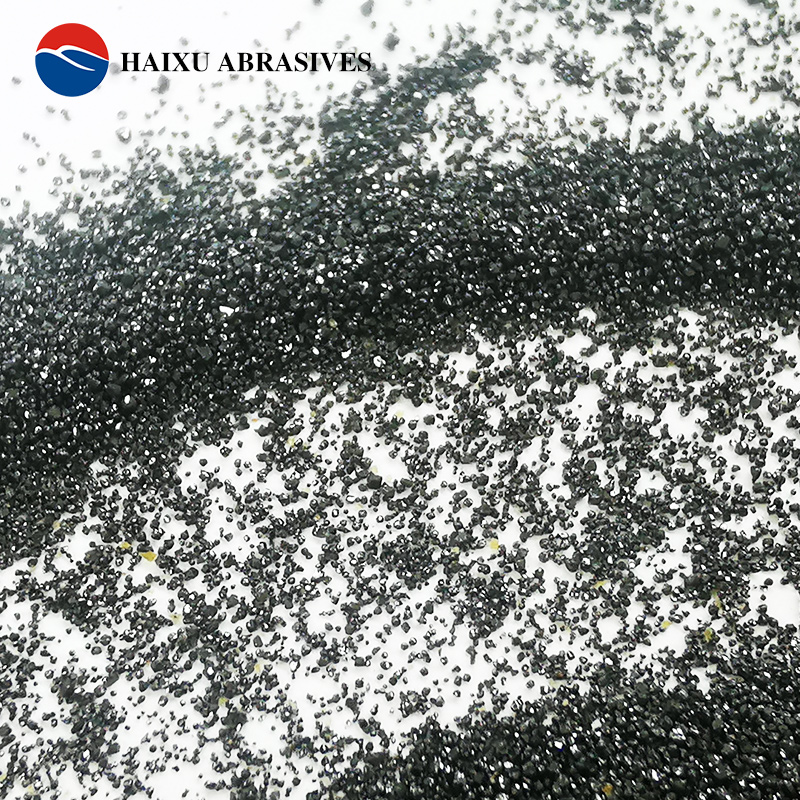

La arena de cromita para fundición se ha convertido en una arena de fundición de uso común en maquinaria y equipos, piezas ferroviarias, etc., gracias a su excelente temperatura refractaria, resistencia a la erosión de la arena de acero, propiedades antiadherentes, alta conductividad térmica y alta relación calidad-precio. El contenido de cromo de la arena de cromita para fundición no es inferior al 46% y el de silicio no supera el 1%.

1. Tipos de acero aplicables

La arena de cromita para fundición se utiliza principalmente como arena de revestimiento para aceros con alto contenido de manganeso, aceros aleados y otras piezas fundidas con altas temperaturas de colada. Sus aplicaciones típicas incluyen:

- Acero con alto contenido de manganeso (como ZGMn13): fuerte resistencia a la penetración del metal y reducción de la adherencia de la arena.

- Acero de aleación: como acero de aleación con alto contenido de cromo (40Cr), aleación a base de níquel, aleación a base de cobalto (necesita soportar temperaturas de vertido extremadamente altas).

- Acero al carbono y acero estructural: acero al carbono nº 45, acero A3, etc.

- Fundición gris y fundición dúctil: HT150, etc.

- Acero inoxidable: como 304, 316, etc. (el mineral de cromo puede resistir la erosión del óxido de cromo).

2. Las ventajas de la arena de cromita para la fundición.

- Alta refractariedad (≥1850℃): muy superior a la arena de sílice (aproximadamente 1700℃), adecuada para acero fundido a alta temperatura.

- Bajo coeficiente de expansión térmica: reduce las grietas superficiales y la deformación de las piezas fundidas.

- Penetración anti-metal: evita que el acero fundido penetre en los moldes de arena y reduce los defectos de adherencia de la arena.

- Alta conductividad térmica: rápida conducción y disipación del calor, lo que favorece la solidificación secuencial de piezas fundidas de gran tamaño.

- Propiedades alcalinas: compatible con escorias alcalinas como el acero con alto contenido de manganeso, reduciendo las reacciones químicas.

3. Aplicaciones típicas del proceso de fundición

- Capa de arena frontal: la superficie de la cavidad del molde que entra en contacto directo con el acero fundido (generalmente de 20 a 50 mm de espesor), y la arena posterior aún puede usar arena de sílice para reducir costos.

- Partes clave locales: como áreas alrededor de la compuerta, elevador o pared gruesa, que requieren una alta protección refractaria.

- Fundición con espuma perdida: como agregado de recubrimiento para mejorar el acabado superficial de la fundición.

4. Comparación con otros materiales de arena de superficie

| Índice | arena de cromita | arena de sílice | Arena de circón | Arena de forsterita |

| Refractario (℃) | ≥1850 | ≈1700 | ≥2000 | ≈1700 |

| Tasa de expansión térmica | Muy bajo | Alto | Bajo | Medio |

| Resistencia a la penetración de metales | Excelente | Bajo | Superior | Bien |

| Costo | Medio | Bajo | Alto | Medio |

5. Finura de la arena de cromita de fundición:

Tamaño de malla: malla 20-70, malla 30-70, malla 40-70, malla 50-100, malla 70-140, etc.

Especificaciones AFS: AFS35-40, AFS40-45, AFS35-45, AFS45-50, AFS45-55, AFS50-55, AFS55-65, etc.

En resumen, la arena de cromita para fundición es una opción rentable para acero con alto contenido de manganeso, acero aleado, acero inoxidable, acero fundido y fundición de hierro dúctil. Su precio es mucho menor que el de la arena de circón y su rendimiento es superior al de la arena de sílice y la arena de olivino.