Ventajas de la arena de cromita AFS35-40 para el relleno de cromita

También conocido como bloque de pozo de cuchara o arena de relleno de boquilla, es un componente importante del material refractario del horno. La materia prima del relleno de cromita es arena de cromita y otros aditivos. Presenta las ventajas de una alta gravedad específica, buena fluidez, alto punto de fusión y ausencia de sobresinterización. En el relleno de pozo de cuchara de cromo, cuando la cantidad de arena de cromita supera el 60%, el grano de cromita se distribuye continuamente, lo que contribuye a la formación de una capa de sinterización continua. A altas temperaturas, el FeO presente en la arena de cromita reacciona y se disuelve para formar espinela secundaria. Esto modifica el volumen de la capa de sinterización y produce grietas. De esta manera, al abrirse la compuerta deslizante, la arena de drenaje no adherida del fondo de la entrada de agua fluye rápidamente y las grietas en la capa de sinterización se expanden rápidamente. Bajo la presión estática del acero fundido, la capa de sinterización se destruye por completo, logrando así el propósito del vertido automático. La mayoría de las grandes acerías utilizan el relleno de cuchara a base de cromo, que representa aproximadamente el 30 % de la arena de drenaje de toda la cuchara, especialmente la cuchara de refinación.

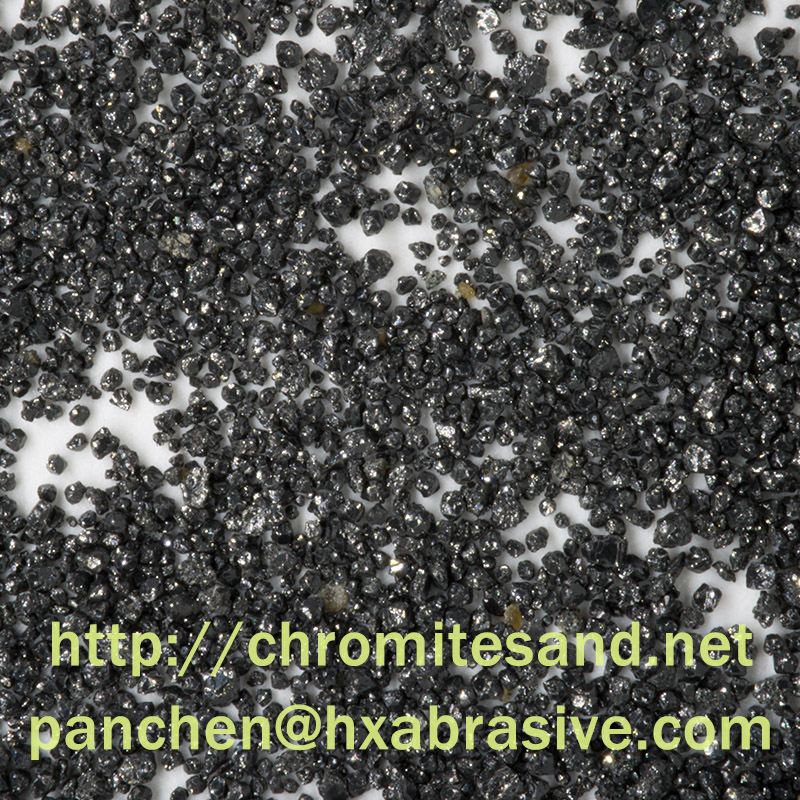

La arena de cromita utilizada para producir relleno de boquillas requiere un contenido de Cr₂O₃ superior al 46 %, un contenido de SiO₂ inferior al 1 % y una humedad inferior al 0,1 %. El tamaño de grano de la cromita suele ser de malla 20-70, malla 30-70 y malla 40-70 (AFS30-35, AFS35-40 y AFS40-45). En algunos casos, también es adecuada una malla 50-100 ( AFS45-50 ) con baja producción de polvo.

Las ventajas de rendimiento de la arena de cromita:

1. Alta gravedad específica.

La gravedad específica de la arena de cromita es de 4,2 a 4,6 g/cm3, que es mayor que la de la arena de sílice y la arena de circón.

2. Alta temperatura refractaria.

Tras la preparación del relleno de la cuchara, la capa sinterizada entra en contacto directo con el acero fundido. Por lo tanto, conviene aislar el acero fundido antes del vertido.

3. Bajo coeficiente de expansión térmica.

Cuando se vierte el acero fundido, la arena de relleno no provocará fricción con la pared interior de la boquilla debido a la expansión del volumen, lo que afectará la caída de la arena de drenaje.

4. Buena fluidez.

Las características cristalinas de la arena de cromita son que no produce esquinas prominentes tras la trituración. Además, no es necesario moldear las partículas para que sean esféricas. Esto favorece la caída natural de la arena de drenaje en la boquilla de la cuchara al verter el acero fundido.

5. Fuerte conductividad térmica y sinterización adecuada.

La masa de relleno de la boquilla, compuesta de arena de cromita, forma fácilmente una capa de sinterización en la parte superior de la boquilla. El calor de esta capa se conduce rápidamente, por lo que la arena de drenaje bajo ella no se sinteriza fácilmente. Al abrirse la compuerta deslizante, la capa de sinterización se destruye rápidamente, lo que mejora la velocidad de vertido del acero fundido.

6. Tamaño de partícula moderado y polvo menos fino.

Al controlar las partículas bajo el tamiz de 140 mallas de arena de cromita, se evita la sinterización excesiva del polvo fino, lo cual afecta la velocidad de vertido del horno cuchara.

Arenas de cromita, Fundición de cromita, Arena de cromita, Precio de la cromita, Arena de mineral de hierro y cromo, Cromita refractaria, Arena de cromo