Arena cromada de baja turbidez para fundición

La arena de cromo de baja turbidez para fundición funciona bien para fundiciones de paredes gruesas. Las arrugas y los defectos pesados del cuero de las fundiciones grandes de paredes gruesas siempre han sido un problema que ha afectado a las empresas de fundición. Incluso el uso de arena de cromita con un rendimiento superior es propenso a defectos que son difíciles de limpiar. Sin embargo, a través de una serie de métodos de control técnico y de materiales, la calidad de las piezas fundidas grandes de paredes gruesas se puede mejorar de manera efectiva.

El mineral de cromita natural generalmente se encuentra en rocas ígneas y su componente principal es el óxido de Fe-Cr. El cristal de arena de cromita es una estructura cúbica regular y compleja, que consta de ocho estructuras básicas para formar una partícula de cristal. La arena de cromita utilizada para arena cruda de fundición debe tener un contenido de cromo superior al 46 % y un contenido de hierro inferior al 30 %. La arena de cromita para fundición tiene un rendimiento de transferencia de calor superior, buena resistencia a la humectación y un coeficiente de expansión térmica más bajo que la arena de sílice, la arena de oliva y cerca de la arena de circón.

Durante el proceso de fundición, a medida que la temperatura de la arena de moldeo sube por encima de los 1250 grados, el volumen de la arena aumenta. Y el hierro del mineral de cromo se pega. Después del enfriamiento, el aire ingresa a la capa intermedia entre la arena de moldeo y el acero fundido, y el hierro adherido formará una capa de piel arrugada (piel gruesa).

En este momento, se deben tomar las siguientes medidas para mejorar el fenómeno del cuero pesado:

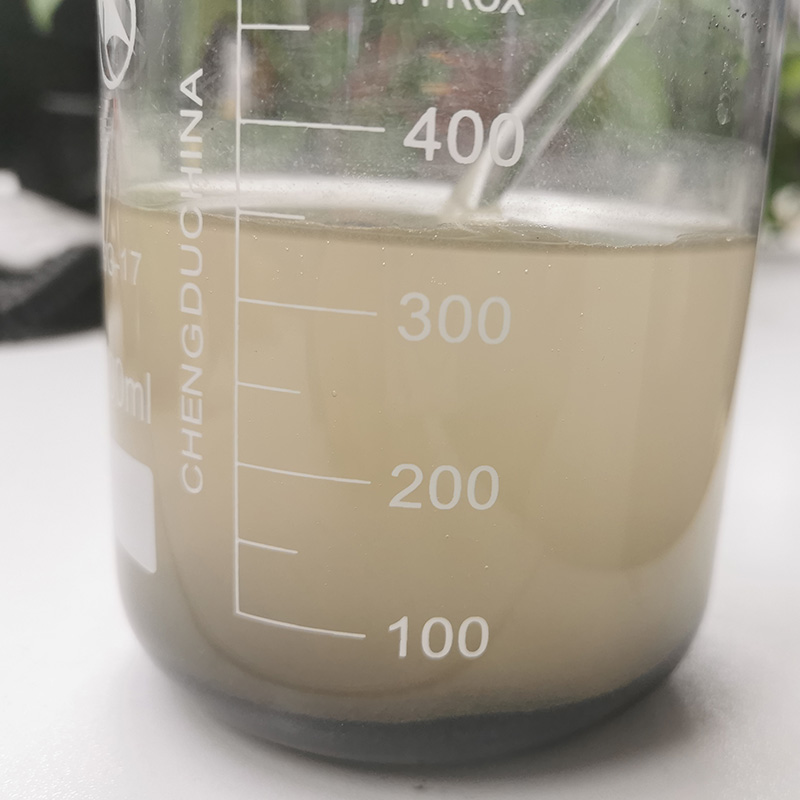

Elija arena de cromita limpia, la turbidez de la arena de cromita debe ser inferior a 150 ppm. Además, el contenido de SiO2 debe ser inferior al 1%.

Para fundiciones con un módulo de fundición de más de 5 mm, la temperatura de vertido debe controlarse a 30-50 grados por encima de la línea liquidus en la medida de lo posible.

El grosor de la arena de la superficie de fundición no debe ser inferior a 5-10 cm. Mientras tanto, debe evitarse la mezcla de la arena superficial y la arena trasera de arena de sílice.

La cantidad de aglutinante de resina puede alcanzar el 30-50% de la arena de sílice en las mismas condiciones.

El contenido de oxígeno del acero fundido es inferior a 10 ppm.

El recubrimiento de polvo de circón en la superficie de la arena del núcleo debe pintarse dos veces. Después de la primera capa, se aplicará la segunda capa después del secado.

A través de la implementación del método anterior, se pueden mejorar eficazmente las arrugas y los defectos de la piel gruesa de las fundiciones grandes de paredes gruesas. Además, puede reducir la carga de trabajo de la limpieza superficial posterior de las piezas fundidas. En general, la arena de cromita con baja turbidez, bajo contenido de silicio y alto contenido de cromo juega un papel vital en la fundición de piezas grandes.